如何改進雙聯齒輪高頻淬火感應器設計�?

日期:2019-03-01 01:52:47 點擊數:565

原雙聯齒輪高頻加熱淬火一般采用分聯兩次加熱淬火�,中間需要更換感應器��,調試機床與工藝參數��,不僅生產效率低�����,而且淬火后齒輪的表面硬度不均勻性明顯高于單聯齒輪�����,為此改進制作了雙圈串聯感應器����,變分聯逐次加熱淬火為一次加熱淬火。

新高頻感應淬火參數

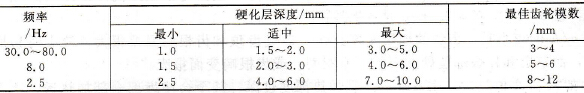

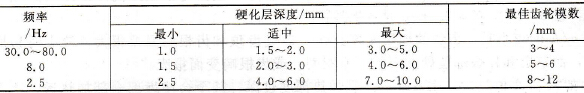

(1)電流頻率的選擇����。不同齒輪模數和硬化層深度選擇不同的加熱頻率�,見表2-68。

表2-68 常用齒輪感應加熱頻率的適用范圍

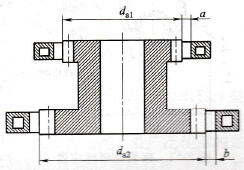

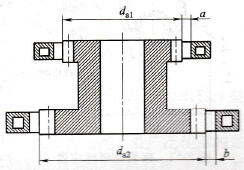

(2)感應器與齒輪之間的**間隙及感應加熱時間的確定����。齒輪加熱時所需總功率P與齒輪模數����、節(jié)圓直徑和齒輪寬度有關�,當齒輪寬度一定時,模數與節(jié)圓直徑的大小決定了感應器與齒輪之間的間隙大小�����。通常被加熱齒輪的直徑越大����,模數越大,間隙也越大��。試驗發(fā)現���,當使用雙圈串聯感應器時����,直徑較大的齒輪感應加熱速度比直徑小的齒輪感應加熱速度慢�����,只有使大齒輪與感應器之間的間隙小于小齒輪與感應器之間的間隙�����,才能使兩齒輪同時達到淬火溫度。雙聯齒輪全齒淬火感應器見圖2-9�����。

圖2-9 雙聯齒輪全齒淬火感應器

例��,03雙聯齒輪�����,材料20CrMnTi鋼�����,滲碳后表面淬火硬度要求56~62HRC����,設計工藝參數:加熱時間t=22s,b=3mm����,a=b+1.5(a為小齒輪與感應器間隙�����,b為大齒輪與感應器間隙,單位為mm)����。

(3)應用效果。03雙聯齒輪采用分聯與雙聯淬火方式��,班產量分別為167件和343件��,提高生產效率50%以上���。單件耗電量分別為0.370kW·h和0.128kW·h��。既減少了設備空載時間���,提高了設備利用率,耗電量也降低50%以上���。

更多高頻淬火工藝可咨詢無錫歐能�����,二十年感應淬火經驗��,更懂淬火工藝����! 0510-85539101 13961733860 www.360jinku.com

聲明:文章來源于網絡,版權歸原作者所有���,如有侵權���,請與我們聯系刪除。