如何設計小齒輪高頻淬火工藝?

日期:2020-06-03 07:05:34 點擊數:922

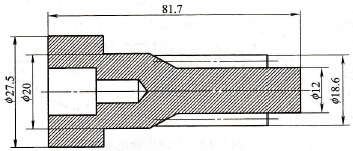

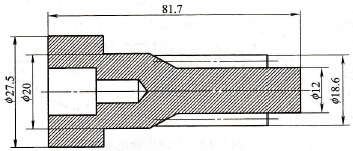

轎車齒條齒輪轉向機構中的小齒輪(見圖2-13),模數1.75mm����,齒數7�。技術要求:材料15Cr����,表面硬度(82±2)HRAS,滲碳硬化層深度0.3~0. 6mm�����,心部硬度20~27HRC��,滲碳層的金相組織按國家有關標準執(zhí)行��。

圖2-13 小齒輪結構圖

原采用15Cr鋼滲碳淬火工藝��,其生產周期長����、能耗高�、成本高,不便于大批量生產���,由于小齒輪的心部硬度要求低(20~27HRC)�����,滲碳后不能直接淬火���,需要重新加熱亞溫淬火�。

更改材料及改進工藝如下�。

(1)采用高頻淬火工藝。齒輪更改材料為42 CrMo鋼�。熱處理技術要求:坯件整體調質,硬度20~27HRC��;表面強化區(qū)進行高頻淬火��,表面硬度55~61HRC����;硬化層深度,外圓部位(Φ20mm�����、Φ12mm處)0.8~1.5mm:齒部齒根0.6~1.2mm;齒輪節(jié)圓�、外圓徑向跳動<0. 05mm。

(2)工藝流程

下料→溫擠壓→調質→機加工→高頻淬火→回火→探傷→磨外圓→裝配���。

(3)感應設備與感應器����。高頻感應加熱電源為全固態(tài)高頻感應加熱裝置,輸入功率≤100kW����,輸出功率≥75kW(調節(jié)范圍:10%~100%),振蕩頻率200kHz�,淬火機床為單工位802CNC數控全機械(伺服驅動)淬火機床,工件進給速度1~100mm/s����,主軸轉速20~200r/min。

感應線圈用高度9mm�、厚度1mm的方銅管制作成內孔為Φ23mm的自噴液連續(xù)加熱淬火感應器。淬火介質為5%~11%的AQ251水溶液��,溫度低于50℃�,壓力>0. 3MPa。

按預先設定的加熱能量�����、加熱時間��、移動速度和噴液冷卻時間先后對小齒輪Φ20mm部位�����、中間齒部和Φ12mm部位分3個過程進行感應加熱����、淬火。

(4)具體操作步驟

①小齒輪在裝夾位置移動到209mm處���,并在該處打開旋轉和噴水開關��;開電源��,給定功率50%�;該處延時加熱0.7s����;

②小齒輪移動207mm處;延時加熱0.7s�;電源關;

③小齒輪移動到192mm處����;開電源,給定功率52%;延時加熱0.5s���;

④小齒輪移動到168mm處�;電源關���;

⑤小齒輪移動到157mm處��;開電源�,給定功率65%��;延時加熱0.6s�;電源關;

⑥小齒輪移動到120mm處�����;延時冷卻6s��;關旋轉��、關噴水并停留在該位置�����;

⑦程序結束�����。

其中����,步驟①~②是淬Φ20mm外圓,③~④是淬齒部���,⑤~⑦是淬Φ12mm的外圓�����。

(5)檢驗結果���。小齒輪Φ20mm部位、齒部齒根及Φ12mm部位的淬硬層深度��、硬度合格��;小齒輪節(jié)圓及外圓的徑向跳動<0. 05mm�����,合格;探傷�,表面無裂紋等缺陷。經多次臺架試驗和路試��,壽命超過設計要求�����。

更多高頻淬火工藝可咨詢無錫歐能�����,二十年感應淬火經驗�,更懂淬火工藝! 0510-85539101 13961733860 www.360jinku.com

聲明:文章來源于網絡�����,版權歸原作者所有��,如有侵權���,請與我們聯系刪除�����。